+48 71 780 30 20 / info@camdivision.com

NX Additive Manufacturing - Zintegrowane rozwiązanie CAD/CAM/CAE dla druku 3D – część 1.

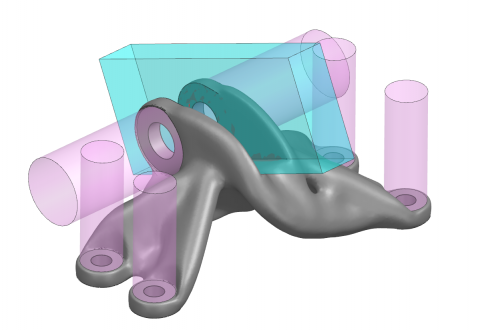

W dzisiejszych czasach techniki przyrostowe zyskują coraz większą popularność. Wraz z tym zmieniają się wymagania, jakie są stawiane przed oprogramowaniem biorącym udział w procesie. Wyzwaniem nie jest już, czy software pozwala użytkownikom na wykonanie danych operacji, tylko jak szybko i efektywnie można przeprowadzić cały proces. Wychodząc naprzeciw oczekiwaniom stawianym przez rynek, NX został wyposażony w dodatkowe moduły wspierające szeroki zakres technologii przyrostowych. Niewątpliwym atutem wyróżniającym to rozwiązanie od konkurencji jest fakt, że cały projekt, od pierwszej linii w szkicu, aż po sprawdzenie ostatniego przejścia lasera w drukarce, jest zawarty w jednym systemie. Pozwala to znaczącą poprawę szybkości tworzenia nowych danych oraz edycję już istniejących, bez konieczności ich eksportu oraz importu, co przerywałoby ciągłość procesu.

https://youtu.be/1IOyV0ZyxEk

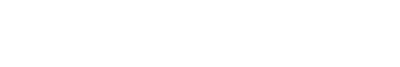

Szeroki zakres możliwości NX'a został pokazany na ilustracji 1. Niniejszy artykuł jest pierwszą częścią cyklu artykułów opisujących możliwości programu NX pod kątem druku 3D. W bieżącym numerze zostanie przedstawiona część procesu związana z modelowaniem pod druk 3D oraz przygotowaniem zadania wydruku.

Rysunek 1. Etapy przygotowania procesu wytwarzania przyrostowego w programie NX

Modelowanie pod druk 3D

Wykorzystanie druku 3D pozwala na zastosowanie wielu rozwiązań, które w dotychczas używanych technikach nie były możliwe do wytworzenia. Aby móc przygotować model wirtualny, w programie NX zostały umieszczone funkcje modelowania stworzone z myślą o technikach przyrostowych.

Lattice

Do struktur, których użycie umożliwiają techniki przyrostowe, na pewno zaliczają się lattice. Składają się one z prętów połączonych w przestrzenną ramę, wypełniającą bryłę. Ich zastosowanie znacząco zwiększa możliwość sterowania własnościami mechanicznymi i cieplnymi wyrobów, a także na czynniki związane z bioresorbowalnością, np.: implantów medycznych. Za pomocą struktur lattice można w łatwy sposób lokalnie zmniejszyć bądź zwiększyć sztywność wyrobu, wprowadzić anizotropię własności mechanicznych, zmienić zdolność do absorpcji energii lub przewodzenia ciepła. Warto również wspomnieć o możliwości struktur do redukcji masy, przy zachowaniu znacznej części pierwotnej sztywności. W programie NX użytkownicy mogą posłużyć się specjalnymi operacjami do tworzenia struktur lattice. Za ich pomocą można wypełnić daną objętość strukturą, pokryć płaski obszar, czy zbudować strukturę warstwową. Struktury lattice w NX składają się z komórek elementarnych, również własnych, zdefiniowanych przez użytkownika, siatek tetraedrycznych lub losowo rozmieszonych prętów.

Rysunek 2. Bryła z zastosowaną strukturą lattice

Lattice FEM

Tak jak zostało to przedstawione wyżej, struktury lattice znacząco zmieniają własności drukowanych elementów. Wybierając konkretną komórkę elementarną, tworzącą daną strukturę, użytkownik wie, jakich zmian może się spodziewać w ostatecznej części. Na te własności ma jednak wpływ również objętość zajmowana przez strukturę, grubość prętów, odległość między nimi oraz materiał. Aby uwzględnić te wszystkie czynniki, należy przeprowadzić obliczenie wytrzymałościowe, np.: metodą elementów skończonych. W przypadku tak małej geometrii problemem staje się konieczność zastosowania bardzo małej wielkości siatki w miejscu struktury. Aby uprościć proces dyskretyzacji oraz przyspieszyć same obliczenia w programie NX istnieje możliwość automatycznego przekształcenia siatki lattice do elementów 1D w modelu elementów skończonych. Dodatkowo, aby wyeliminować problem połączenia elementów 1D i 3D jest dostępna funkcja, łącząca końcowe wierzchołki siatki 1D oraz 3D. Wykorzystanie tych dwóch operacji znacząco usprawnia proces obliczeń i ułatwia dobór odpowiedniej struktury lattice do projektowanej części.

Rysunek 3. Konwersja siatki lattice do elementów 1D

Tekstura

Kolejnym poleceniem, które pojawiło się w programie NX pod kątem druku 3D, jest polecenie tekstura. W odróżnieniu od dotychczasowych operacji, które miały charakter jedynie graficzny, nowa funkcjonalność pozwala wytłoczyć rzeczywisty kształt w geometrii modelu. Do tej pory tego typu powierzchniowe struktury mogły zostać pominięte w modelu, a ich wytwarzanie było realizowane za pomocą danych z innego źródła. W przypadku technik przyrostowych konieczne jest zawarcie tekstury w geometrii 3D modelu. Polecenie dostępne w programie NX działa na bazie zwykłych plików graficznych, co pozwala w łatwy i szybki sposób wygenerować nawet najbardziej skomplikowane struktury.

Rysunek 4. Nakładanie tekstury w programie NX

DfAM Checkers

Pomimo ogromnej swobody projektowania, jaką dają przyrostowe techniki wytwarzania, mają one również swoje ograniczenia. Aby sprawdzić detal, czy spełnia on wymagania tej technologii, NX oferuje zbiór narzędzi sprawdzających. Pozwalają one w szybki sposób sprawdzić, jak przy danej orientacji detalu względem układu współrzędnych drukarki, będą się kształtować takie parametry jak: kąt nawisu, minimalna grubość ścianki, minimalny promień krzywizny, czas drukowania, zamknięte przestrzenie oraz wiele innych.

Rysunek 5. Narzędzia do sprawdzania geometrii pod kątem technik przyrostowych

Wytwarzanie

Program NX oferuje jednak również przygotowanie zadania wydruku, posługując się wirtualną komorą roboczą drukarki. Ponadto, korzystając z bezpośredniego połączenia z drukarką, wydruk może zostać zlecony wprost z NX.

Orientacja części

Jednym z czynników wpływającym na jakość drukowanej części jest jej orientacja w drukarce. Ma ona również wpływ na czas wydruku, ilość struktur podporowych, prawdopodobieństwo przepaleń oraz powierzchnię przekroju poprzecznego. Często, aby poprawić te aspekty, potrzeba zupełnie odmiennej orientacji części w drukarce. Dlatego, żeby wybrać najlepszą z nich, w programie NX dostępna jest funkcja do automatycznego orientowania części. Na podstawie wymienionych wyżej parametrów program definiuje orientację będącą kompromisem pomiędzy nimi oraz generuje cztery dodatkowe, w których każdy z nich osiąga minimum. Dzięki temu eliminuje się metodę prób i błędów, aby znaleźć oczekiwany rezultat.

Rysunek 6. Automatyczna orientacja części

Przygotowanie wydruku

Mając wybraną orientację części, można przejść do kolejnego kroku - przygotowania wydruku. Wystawienie części do wydruku może odbywać się ręcznie – ustawiając część po części lub definiując szyk, ale również za pomocą automatycznego rozmieszczania. Nesting 3D i 2D pozwala na ułożenie części tak, aby zajmowały najmniejszą przestrzeń lub wręcz przeciwnie, były rozmieszczone równomiernie w całej komorze (rysunek 7)

Rysunek 7. Nesting 3D

Mając wstawione części do komory, można przejść do budowania struktur podporowych. Korzystając z opcji automatycznego budowania, program podeprze tylko te fragmenty ścian, które nachylone są do osi drukowania pod większym kątem niż maksymalny kąt nawisu. Poza tym struktury można również budować ręcznie, zaznaczając geometrię do podparcia lub wygenerować same regiony celem późniejszej ich edycji. Użytkownik programu NX ma do dyspozycji wiele różnych typów podpór, a także możliwość zdefiniowania własnej biblioteki struktur podporowych (rysunek 8).

Rysunek 8. Struktury podporowe w programie NX

Gdy zachodzi potrzeba wydrukowania wielu jednakowych części, przydatna okaże się funkcja automatycznego numerowania części. Za pomocą arkusza kalkulacyjnego można w prosty sposób zdefiniować numer seryjny każdego wystąpienia, a następnie automatycznie nanieść go na drukowaną część (rysunek 9). Z tak przygotowaną wirtualną przestrzenią roboczą można wysłać zadanie bezpośrednio na drukarkę. Przedtem jednak należy do geometrii dołączyć o parametrach, z jakimi mają zostać wydrukowane dane części.

Rysunek 9. Automatyczne numerowanie części drukowanych w programie NX

Symulacja procesu druku

Proces druku 3D powoduje zniekształcenia wytwarzanej geometrii, szczególnie w tych technologiach, które wykorzystują duże temperatury, jak np.: selektywne spiekanie proszków. Aby uzyskać informację o deformacji oraz rozkładzie temperatur program NX oferuje specjalne narzędzie do symulacji procesu druku. Dodatkowo program umożliwia podgląd zmian sztywności części wzdłuż wektora drukowania oraz kolizje z recoaterem. Najważniejsza jest jednak możliwość kompensacji geometrii na podstawie uzyskanych wyników deformacji. Pozwala to na zminimalizowanie zniekształceń i wyeliminowaniu metody prób i błędów przy ręcznej modyfikacji geometrii. Dodatkowo skompensowana geometria pozostaje obiektem ściankowym.

Rysunek 10. Symulacja procesu druku

Generowanie zadania wydruku

Po przygotowaniu wirtualnej komory drukarki, wydruk można zlecić bezpośrednio na drukarkę. Istotna jest tutaj ciągłość procesu, bez konieczności eksportu do formatów zewnętrznych. Wygenerowane zadanie zawiera informację o poszczególnych warstwach, m.in.: przekroje, sposób wypełnienia, grubość oraz parametry wydruku. W przypadku technologii selektywnego spiekania laserowego istnieje równie możliwość sprawdzenia zadania wydruku pod kątem kierunków i kolejności spiekania oraz geometrii warstw.

Rysunek 11. Podgląd zadania wydruku

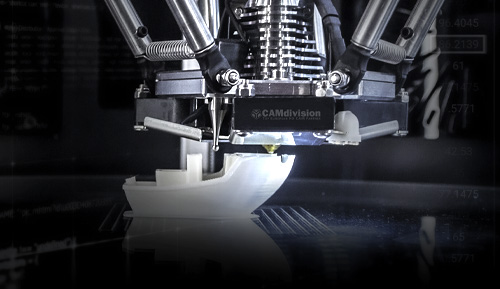

Wytwarzanie hybrydowe

Program NX wspiera również inne techniki wykorzystujące wytwarzanie przyrostowe jak np.: wytwarzanie hybrydowe. Polega ono na nakładaniu materiału za pomocą specjalnej głowicy i obróbkę ubytkową części za pomocą tej samej maszyny. W odróżnieniu od poprzedniego procesu ten odbywa się w środowisku CAM. Składa się on z przygotowania geometrii i stworzenia szeregu operacji przyrostowych i ubytkowych. Użytkownik dostaje do dyspozycji wiele nowych typów obróbek, stworzonych specjalnie dla wytwarzania hybrydowego. Co najważniejsze, operacje przyrostowe i ubytkowe można dowolnie mieszać ze sobą. Na podstawie tak przygotowanego procesu musi zostać wygenerowany kod maszynowy na obrabiarkę. CAMdivision jako pierwsza firma w Polsce wdrożyła postprocesor dla maszyny hybrydowej. Co więcej, do wspomnianej maszyny została utworzona wirtualna maszyna, pozwalająca sprawdzić pracę bazując na rzeczywistym kodzie NC. Integracja tego rozwiązania pozwala na szybką i efektywną pracę oraz weryfikację obróbek pod kątem kolizji narzędzia.

Rysunek 12. Wytwarzanie hybrydowe w programie NX

Podsumowanie

Rozwiązanie oferowane przez program NX pozwala na przeprowadzenie całego procesu tworzenia, edycji i przygotowania wydruku w jednym zintegrowanym systemie. W połączeniu z szeroką gamą wspieranych technologii i szerokim wachlarzem dostępnych funkcjonalności użytkownik dostaje światowej klasy narzędzie będące kluczowym czynnikiem wspomagającym industrializację technik przyrostowych. Zastosowanie autorskich narzędzi takich jak modelowanie konwergentne, czy synchroniczne, wraz z łatwością integracji programu z rzeczywistymi maszynami sprawiają, że program NX daje przewagę nad użytkownikami konkurencyjnych rozwiązań istniejących na rynku.