+48 71 780 30 20 / info@camdivision.com

"Planarki" - część 6. (poziomy obróbki – dodatkowe opcje)

Poprzednią, piątą część z serii wpisów o "planarkach" znajdziesz tutaj:

https://www.camdivision.pl/pl/blog/planarki-czesc-5-fazowanie-i-granice-pomocnicze

Tym razem zastanowimy się nad różnymi opcjami dostępnymi w Cut Levels (Poziomy obróbki).

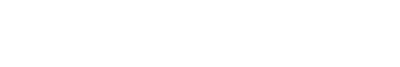

Skupimy się na dwóch najciekawszych i najczęściej używanych ustawieniach: User Defined (Użytkownika) oraz Constant (Stała).

"Użytkownika" czy "stała"?

Załóżmy, że chcemy wykonać prostą obróbkę z kilkoma warstwami skrawania (Ap).

Obie opcje doskonale poradzą sobie z tym zadaniem. Są one do siebie nieco podobne i często nie będziemy mogli dostrzec między mini różnicy.

Ich odmienność można jednak zaobserwować gdy wielokrotność warstwy skrawania (Ap) nie pokrywa się z całkowitą głębokością obróbki w danej operacji.

Jako przykład niech posłuży nam wykonana już wcześniej obróbka rowka (na dnie rowka nie będziemy pozostawiać naddatku).

Rowek ten ma głębokość 7 [mm]. Jeśli przyjmiemy np. Ap=3 [mm] to uzyskamy opisaną wyżej sytuację (wielokrotność Ap nie pokrywa się z całkowitą głębokością obróbki).

Gdy wybierzemy Constant (Stała) to frez będzie starał się zawsze zbierać po 3 [mm] materiału. Kiedy narzędzie osiągnie już najniższy poziom obróbki wtedy w ostatnim przejściu sfrezuje to co pozostało.

Poszczególne ścieżki narzędzia wypadną (licząc od górnej powierzchni) na głębokości: -3 [mm] / -6 [mm] / -7 [mm].

Jeśli wybierzemy User Defined (Użytkownika) i całkowita głębokość obróbki jest niepodzielna przez Ap to program dobierze najbliższą, mniejszą wartość - tak aby wszystkie warstwy były równe (łącznie z ostatnim poziomem).

W naszym przypadku dzieląc głębokość rowka 7 [mm] przez warstwę skrawania Ap = 3 [mm] nie uzyskamy liczby całkowitej (czyli potrzebnej ilości poziomów obróbki). Dlatego NX CAM zastosuje Ap = 2,3333.... [mm].

Poszczególne ścieżki narzędzia wypadną (licząc od górnej powierzchni i zaokrąglając do dwóch miejsc po przecinku) na głębokości: -2,33 [mm] / -4,67 [mm] / -7 [mm].

Zależnie więc od potrzeb wybieramy interesujące nas ustawienie.

Wskazówka:

Warto w tym miejscu wspomnieć, że ustawiając parametr Common (Wspólna) na wartość 0 otrzymamy ścieżkę narzędzia zbierającą cały materiał "na jedno przejście". Łatwo się więc domyślić, że efekt będzie taki sam jak przy ustawieniu Floor Only (Tylko dno).

Jeśli chodzi o parametr Top Off Critical Depths (Głębokości krytyczne po odsłonięciu) to był on już omawiany przy okazji drugiego wpisu o plenarkach. Nie będziemy więc tracić czasu i powtarzać po raz kolejny tego samego.

Zajmiemy się teraz innym, bardzo przydatnym i częstym zagadnieniem.

Obróbka rowka T-owego

W niektórych sytuacjach możemy poradzić sobie przy pomocy takich operacji jak Groove Milling (Frezowanie rowka obwodowego), czy Radial Groove Milling (Frezowanie rowka promieniowego).

Tradycyjne plenarki (mimo upływu lat) wciąż wydają się jednak być atrakcyjną alternatywą, a czasami jednym z najprostszych rozwiązań (szczególnie w tych przypadkach gdy cechy potrzebne do wspomnianych operacji nie tworzą się zgodnie z naszymi oczekiwaniami). Ponadto nie zapominajmy, że może byś sytuacja gdy nie będziemy mieć modelu 3D - wtedy już do dyspozycji pozostają nam definitywnie tylko planarki.

Zasada tworzenia operacji jest taka sama jak dla każdej innej granicy.

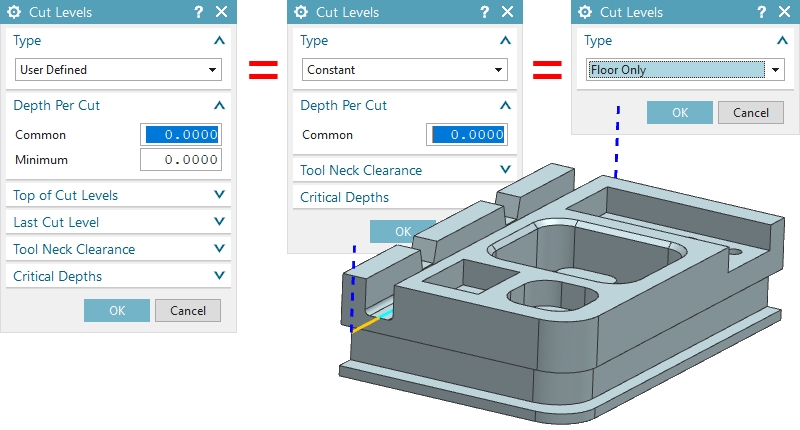

Przyjrzyjmy się jak będzie wyglądała tradycyjna ścieżka z poznanymi dotychczas ustawieniami...

Jak widać na ilustracji, powstała ścieżka narzędzia obrabia wskazany rowek T-owy ale w początkowej części swojego przebiegu jest kolizyjna.

Gdyby tak rozważyć przyczyny kolizji to okaże się, że program wykonał wszystko zgodnie z zadaną przez nas definicją parametrów.

Poziom początkowy granicy został wskazany jako górna część rowka T-owego, a warstwa skrawania wynosi Ap = 2 [mm]. Dlatego też przy pierwszej ścieżce ostrza narzędzia są zagłębione o 2 [mm] względem górnego poziomu.

Wygląda na to, że wszystko się zgadza i NX nie popełnił błędu :)

Mało tego - jeżeli mamy prawidłowo zdefiniowany WORKPIECE to nawet opcja Gouge Check (Sprawdź kolizje) wykryje uszkodzenie części obrabianej.

Ale możemy zapytać: "[...] i co z tego skoro dalej nie mam poprawnego programu ma maszynę, a obrabiarka nie pracuje ? ".

Musimy sobie więc jakoś z tym "fantem" poradzić.

Klucz do sukcesu tkwi w dodatkowej opcji dostępnej w Cut Levels (Poziomy obróbki).

Posługując się parametrem Distance From Top (Odległość od góry) możemy określić w jakiej odległości od górnego poziomu granicy ma znajdować się pierwsza ścieżka narzędzia.

Znając wysokość ostrzy naszego frezu jesteśmy w stanie utworzyć precyzyjną obróbkę podcięcia na detalu.

Możemy też skorzystać z kolejnej opcji jaką mamy do dyspozycji.

Parametr Distance From Floor (Odległość od dna) określa ilość zbieranego materiału podczas ostatniego przejścia narzędzia (albo inaczej mówiąc odległość między ostatnią, a przedostatniej ścieżką frezu).

Korzystając z tej opcji możemy np. delikatnie wykończyć powierzchnię dna.

Ścianki pod kątem - czy w "plenarkach" to jest w ogóle możliwe ?

Teoretycznie nie :)

Ale spróbujemy nieco "oszukać" NX'a i dobrać się do tego zagadnienia od innej strony.

Zanim jednak przejdziemy do "sztuczek" poznajmy kolejną opcję.

W przypadku gdy istnieje ryzyko przytarcia trzonka (np. kiedy ostrza narzędzia są krótkie, a obrabiana ścianka wysoka) możemy sobie pomóc parametrem Incremental Side Stock (Przyrostowy naddatek boczny).

Dla każdej kolejnej warstwy skrawania (Ap) frez będzie odsuwał się na bok o zadaną wartość parametru.

W przedstawionym poniżej przykładzie będzie to wyglądało następująco:

1. ścieżka: Z=-1; naddatek = 0

2. ścieżka: Z=-2; naddatek = 0.1

3. ścieżka: Z=-3; naddatek = 0.2 ... itd

Na naszej części obrabiana ścianka jest już wykonana "na gotowo" więc poniższa ilustracja ma jedynie charakter poglądowy.

Tak właśnie można wykonać wyżej wspomnianą "sztuczkę".

Mądrze operując takimi parametrami jak Common (Wspólna), Part Stock (Naddatek od części) i Incremental Side Stock (Przyrostowy naddatek boczny) jesteśmy w stanie wykonać ściankę pochyloną o dany kąt.

Nie jest to może zadanie proste i wygodne ... ale wykonalne.

Kolejną, siódmą część z serii wpisów o "planarkach" znajdziesz tutaj:

https://www.camdivision.pl/pl/blog/planarki-czesc-7-obrobka-resztek